设备初期清扫

【通用名称】 设备自主管理/设备保全1阶段

【项目描述】

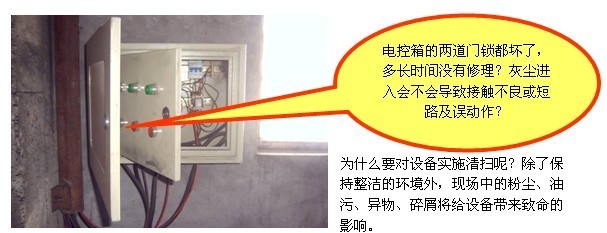

设备清扫是指擦去粘附在机器设备,工具及机件本体上的垃圾、脏污、灰尘、油污等异物,使生产现场处于无垃圾、无灰尘的整洁状态。设备清扫并不单纯是为了干净,更重要的是通过对设备各个部位的清扫、抚摸、观察,易于发现其温度、声音、螺栓的松动等异常情况,以及潜在的缺陷或损坏,及时进行处理。因此,从某种意义上说,“清扫就是点检”,清扫也是设备日常点检活动中最基本的工作。

【项目特点】

活动具体形象,务实;

强调设备基础管理;

不同于其他同行一开始就要求员工进行复杂的设备管理,不能落地。

【推行效果】

1、彻底去除设备内/外污染。(开发有效率的清扫工具);

2、设备缺陷复原及改善。(整理、整顿、微缺陷去除);

3、了解设备基本结构,查找发生源、困难源并改善;

4、提高全员发现问题和改善问题能力;

5、制定清扫和点检标准,确保维持

【适用企业】

设备管理状态差、员工参与设备管理少等问题的所有实体企业。

【合作流程】

如您确有合作意愿,我们将整个合作过程划分为7个步骤,分别为:

【实施周期】3-6个月

【成功案例】

重庆**汽车设备有限公司——发现133处不正常现象

在某机器加工的现场,有6位人员在生产线上进行点检,发现现场不正常现象共有133处。其中较具代表性的有以下5项:

1、输送带的油压装置没有润滑盖子,且油箱中有大量的切屑,导致机械动作不良,使得零件的传送发生困难。

2、自动润滑装置的油箱中没有润滑油,呈现出不润滑的状态,造成滑动面板不能滑动。

3、移动材料的二条链条中有一条松掉了,仅靠一条链条的力量在运转,存在链条断裂的安全隐患。

4、轴没有用防松螺帽固定,只用铁丝固定,可能发生刀具掉下来的安全隐患。

5、钻床用的圆形皮带在更换周期前发生断裂,使得生产线因故停机一个小时左右。

综合这些因不正常现象而致使设备故障所导致的损失金额,合计为44936元,其中包括为解决停线问题所支出的员工加班费用,以及设备故障的修理费用等。

如果现象进行了有效的清扫点检工作,这些问题基本上可以避免。因此,这44936元就是针对不正常现象采取事前防范对策所能取得的量化效果。

案例2

深圳市***电子科技股份有限公司——通过“设备初期清扫”及早防范每年106107元的损失

打开机器盖板进行设备内部清扫点检时发现,到处都有气体外泄的部位,同时也发现12个4毫米大小的小洞。如果任其外泄的话,每月将漏掉60288立方米的气体。1立方米约1.76元,所以一年将损失约106107元。若能事前检查,企业则可以节省下来这笔钱。

服务热线

服务热线