精益生产咨询

【项目描述】

精益生产是以客户需求为拉动,以消灭浪费和快速反应为核心,从而使企业能够以最少的投入达到最佳的运作效益和提高企业对市场的反映速度。精益生产的通过减少和消除企业在产品开发设计、生产、管理、服务等一些不产生戒指的活动,尽可能缩短对客户的反映周期,从而能够快速实现客户价值增值和企业内部增值,增加企业资金回报率和企业利润率。

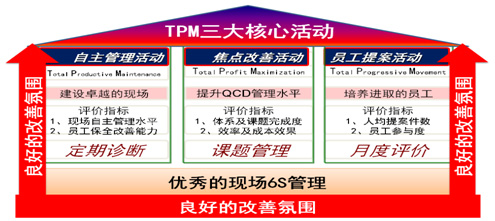

精益生产综合了大量生产与单件生产方式的优点,力求在生产系统中实现多品种少批量高质量低成本的生产 。为了实现精益,许多改进工具及技术已广泛运用,如价值流分析、看板(拉动系统)、快速换型换线、均衡生产、单件流、5S、TPM等等。

【推行效果】

提高了企业的生产效率缩短生产周期;

提高企业对顾客需求的应变能力;

降低库存,提高库存周转率;

提高产品质量,降低运作成本。

1、明朗有序的现场、标准化的制度、良好作业习惯的员工

2、准时交货率提升30%以上

3、产品品质提升20%以上

4、半成品、成品库存减少50%

5、设备综合效率提升40%

6、工厂空间占用减少30%

7、人均有效产出提升30%

【成功条件】

老板(或决策者)改革的意志坚定;

人财物的保障充分;

对顾问师的授权充分;

部门领导重视及积极参与;

项目担当人选择正确、人财物力的投入;

执行部门强有力的执行力;

成立成本办及成本推进专员。

【合作流程】

如您确有合作意愿,我们将整个合作过程划分为7个步骤,分别为:

【实施周期】2-3年

【项目推行】

1)企业现场诊断

2)精益生产推进组织建立

3)全员精益生产导入培训

4)三天一层楼打造

5)生产流程价值流分析

6)寻找薄弱环节,实施专题改善

7)拉动式生产方式实施,制定JIT生产计划

8)选定合适工序,实施一个流设备改造

9)优化流程、实施标准作业、生产作业线平衡

10)自主保全,设备安定化

11)作业前的优化-快速换模、重要工序实施防错设计

12)精益质量分析与改善

13)全员改善参与,全面推广,实现精益管理常态化。

服务热线

服务热线